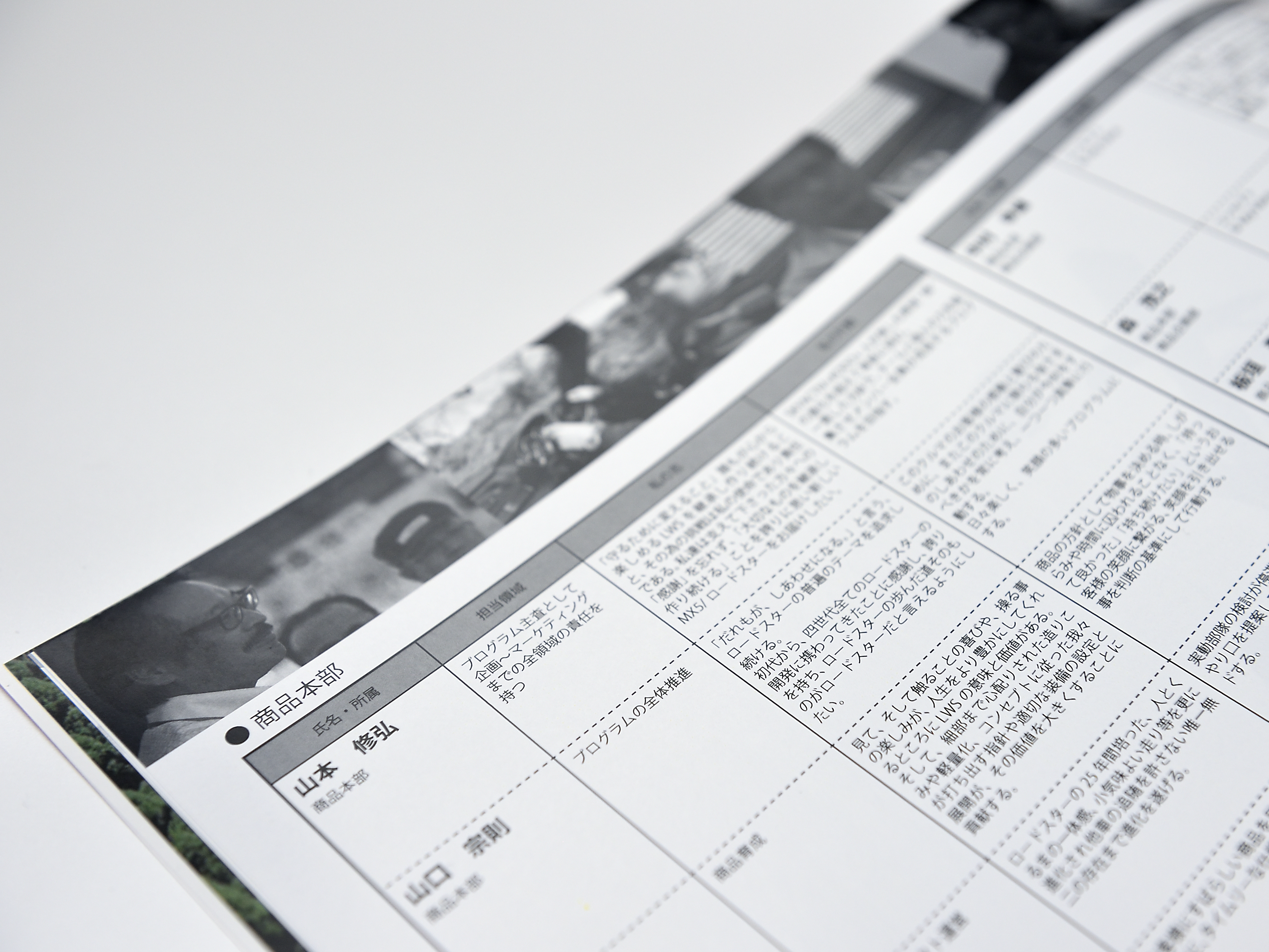

エンジニア自らが“やる気スイッチ”を入れた!

実はND型は、他のモデルとは異なる開発サイクルを採った。通常より8カ月も早い段階で、決定したばかりのデザインモデルを、生産に携わるすべてのスタッフに披露。これが『志ブック』のコミットメントに見られるように、皆のモチベーションアップにつながったのだ。

山本:デザインモデルのお披露目当日は、役員に披露する時と同じように、プレゼンテーションルームを使い、演出もきちんと施しました。工場のスタッフたちを前に、開発陣がキチンと整列して趣旨を説明。工場の担当執行役員からは「みんな頑張ろう!」と檄まで飛ばしてもらったんです。

そして、いよいよアンベール。そうしたら皆、食い入るようにデザインモデルを見に来るんです。「わぁ、カッコいいね!」っていってくれたんですよ。

でも、ふと冷静になったスタッフたちが、こういい始めたんです。

「山本さん、カッコはいいけれど、こんなのはできん。このカタチは(造形が複雑過ぎて)作れません」。

「ボンネットのパーティングラインも、こんな具合には分割できない。ヘッドライト部分のパネルが尖っているでしょ。この形にはできません」。

「ボンネットだって、こんなデザインはどこ(のメーカー)にも絶対に作れない。金型の製造も上手くいくわけがない」。

「アルミ製のフェンダー、こんなに深く絞ったアルミのフェンダーなんて、作れません」。

まぁ、現場としては当然の反応でしたね(苦笑)。

--現場から苦言をいわれながらも、最終的には全員が一丸となってロードスターの完成を目指したわけですよね。どういう変化があったのでしょうか?

山本:いろんな苦言を受けた後、僕は皆にこういったんです。「簡単なものを作ったところで、お客さまに喜んでもらえますか? 難しいものを作って初めて、喜んでいただけるんじゃないですか? 僕たちは皆さんの職場を工場とは思っていません。“工房”だと思っています。単なる工業製品ではなく、皆さんの匠の技と知恵の入った“作品”をお客さまに届けましょう!」と。

そうすると、やっぱりみんなエンジニアなんですよね。「分かった」といって、心に火が付くわけです。皆がスイッチを入れたわけですよ、“やる気スイッチ”を。難しいものを作るっていうのは、本当は誰だってトライしてみたいものなんですよ、エンジニアって。でも、万一できなかった時のことを考えると、なかなか約束できない。だからまず「できない」っていうわけです。

なので、僕はいいました。「万一できなかったとしても、これは“共創”だからあなた方一人ひとりの責任ではありません。チーム全員の責任。だからやろうや!」と。そういったら皆「よしやろう!」っていってくれました。

中でも工場長は、こういってくれたんです。「おい、みんななんとかせいよ。モノを作るためには公差がある。部品と部品を合わせると、プラスマイナスのバラつきがどうしても生じる。でも、今日のプレゼンテーションを聞いて、実車を見て思ったことは、我々は公差を作ったらいけないわ」と。つまり“公差ゼロを目指す”といってくれたんですね。

これは実際にはありえないことです。量産する工業製品には、バラつきあるのが前提です。組み付けにおけるバラつきも、どうしても出てきます。なので本当に、工業製品ではなく、1台1台を“作品”のレベルに仕上げる必要があったわけです。

--素晴らしい話ですね。工場のスタッフもロードスター作りの当事者になった。決して作らされている、というわけではないんですね。

山本:そうですよ。そういったプロセスと結果がすべて、NDには詰まっているんです。製造現場の働く人たちも、街を走るロードスター見たら、自分たちの家族や友人に胸を張って「あのロードスターは私が作った」っていえる。いや、いいたくなるんですよ。

山本さんの愛車は、もちろんND型ロードスター。ボディカラーは黒(ジェット ブラックマイカ)をセレクト。このクルマで、各地の名所やイベントなどへ出掛けているという

(文/ブンタ、写真/江藤義典、小野光陽<GoodsPress編集部>)