提供:セイコーウオッチ

「セイコー プレザージュ」× 伝統工芸「有田焼」

琺瑯・漆・七宝という伝統工芸をダイヤルに採用してきたプレザージュ。そして新たに加わった“有田焼”モデルが生まれた物語を知るため、佐賀県有田に向かった。磁器ダイヤルを完成させるための高いハードル、そして難題を突破せんと繰り返された試行錯誤の末、ほのかに青白く輝く新プレザージュは誕生する。それは陶工たちによる飽くなき挑戦と、セイコーという時計メーカーのプライドの結晶だった。

■機能性を重視した多針モデル

セイコー プレザージュ

有田焼ダイヤルモデル

SARW049

20万円

なめらかな表情を持つダイヤルは、窪んだ部分にカレンダーとパワーリザーブ表示機能を持ち、一体成型で作られている。12 時方向のインデックスのみ国産初の腕時計「ローレル」を意識した赤を配色。自動巻き。ケース径40.6㎜。10 気圧防水。SSケース。クロコダイルストラップ。

▲操作感を高めるためにデザインされた、たまねぎ型の形状をしたりゅうずは、指で回しやすくメカニカルの楽しさを触感に伝える。全体の凹凸も同様の理由と、アクセントとして味わいをプラスしている

▲光の当たり具合によって多彩なニュアンスが楽しめるダイヤルは、まさに磁器製の美しさと繊細さを持ち合わせている。今回の有田焼ダイヤルは、腕時計として求められる薄さと強度を両立させるのに初めて成功したモデルだ

▲裏スケルトンから見えるのは、キャリバー「6R27」を採用したムーブメント。最大巻上時約45時間のパワーリザーブ性能を持つ。メカニカルらしいギミックなのはもちろん、表面の有田焼と対照的なコントラストが美しい

■新素材の開発に成功したのが有田焼ダイヤル実現へのカギ

開発が始まったのは2015年9月。それから約4年間の歳月をかけて作り上げられたセイコー プレザージュ「有田焼モデル」は、1830年に創業された老舗の窯元「しん窯」と、佐賀県の研究開発施設「窯業技術センター」による共同作業のもと、ついに実現に至った。

しん窯の専務取締役・伝統工芸士の橋口博之氏は、セイコーから有田焼ダイヤルの依頼を受けたときの気持ちをこう話す。

「世界的な時計ブランド・セイコー プレザージュの顔として、文字板に有田焼磁器が生かせるならば、後世に残る焼き物を創るという弊社の理念と合致するだろうと。そして、佐賀県には『佐賀県窯業技術センター』という先見性のある公設機関がある。常に先進的な挑戦を続け、400年の歴史と伝統を維持している。民と官がチームとなってメイドインジャパンの新モデルに挑戦する気概があれば、必ず実現できると確信しました」(橋口氏)

▲橋口博之氏/1983 年に「しん窯」入社後、丁寧で精緻な技と洗練された染付を習得し、九州山口陶磁展 通産大臣賞受賞をはじめとする数々の賞を受賞。有田焼の窯元「しん窯」の陶工として緻密かつ洗練された絵付けの技術を持つ

しかし、その道程は決して平坦ではなかった。腕時計のダイヤルという、磁器に比べて小さく薄いものを高精度で量産した経験はなく、ダイヤルほどのサイズの磁器を焼き上げれば、歪みやひび割れの原因になってしまうのだ。

「開発から約1年。たまたま、先ほど話した同センターが従来の4~5倍の強度を持つ強化磁器用の陶土の開発に成功したんです」(橋口氏)

この素材が生まれたことにより、最初のハードルはクリアされた。

■職人とメーカーのプライドが革新的な挑戦を成功へ導く!

▲さまざまな職人たちの分業制による作業により、数多くの有田焼を手掛ける「しん窯」

▲今は平地だが、江戸時代に使っていた巨大な「登り窯」も跡地として見学できた。そして、実物を再現した登り窯(写真上)も文化的価値のある場所として現存している

有田焼ダイヤルができるまでの大きな流れは、まず新開発の陶土を準備し、水を混ぜた泥漿(しょう)と呼ばれる液体を調合。鋳込み成形するためのタンクに流し込み、型へと注入していく。乾燥させたのち、型から取り出し、ダイヤルとしての精度を高めるためバリ取りを行い、焼き固める「締焼き」工程へと移る。この焼成では、どうしても陶器が収縮し歪みも出るため、均一にするための工夫が必要だった。

「どうしてもダイヤルが反ったり、割れたりすることもあり、少しでも歪みが出ないやり方を見つけるまでが大変でした」(橋口氏)

▲釉掛けを担当した川口敏明氏

最初に素焼きをして、収縮率を数ミクロン単位で操る。これはもはや神業といっても過言ではない作業だ。そのカギは温度コントロールで、計3回の焼成を経て出来上がる。その間に行われる「施釉」という有田焼ならではの色を出すための塗装にも、職人技が生きている。

「初期の有田焼に用いられていた柞灰(いすばい)釉の淡く青みがかった白を再現するため、スプレーガンを使い均一に釉薬を塗布します。この作業は熟練の職人による手作業で行われ、塗られた表面は傷や歪みを見つけるためにも一役買っています」(橋口氏)

▲「しん窯」の工場内

橋口氏はそう語るが、この釉薬を塗った状態で再度焼成することにより、含まれるガラス成分が溶けて有田焼ならではの美しい淡い青みが現れる。この塗布→乾燥という作業は、必ずひとりの職人によってスピーディに行われるというから驚きだ。こうして、あらゆる工程で高い精度を実現しようとしたため、実は予定よりも工期が伸びてしまった。

「セイコーさんは辛抱強く、『よりよいものを作るためなら』とおっしゃってくださり、一緒になって有田焼ダイヤル実現への情熱を注いでくれました。このスクラムが成り立ったからこそ、作り上げられたダイヤルなのです」(橋口氏)

時を越えて出会ったそれぞれの挑戦こそ後世に残る銘品の証となるのだろう。

▲「しん窯」の玄関口には、江戸時代から作られてきた有田焼を壁に埋め込み年代別に見られるよう配置されている。これは工房当主である梶原氏(写真右)の哲学である物を無駄にしない精神が生かされており、座右の銘である「吾唯足るを知る」という禅の教えに則り、失敗作の陶器をリユースして展示しているのだ

■シンプルな中にも凛とした顔立ちが光る3針モデル

セイコー プレザージュ

有田焼ダイヤルモデル

SARX061

18万円

先に紹介した「SARW049」に比べてシンプルな3針モデル(カレンダー表示あり)。しかし、ダイヤルが薄い分、よりデリケートな製造工程が求められた。自動巻き。ケース径40.5 ㎜。10 気圧防水。SSケース。クロコダイルストラップ。

▲有田焼モデルのどちらにも共通する「ローレル」と「タイムキーパー」から受け継がれたインデックスは、12 時方向だけが赤く、存在感を放つ。セイコーの歴史をさりげなく感じられる工夫といえる

▲ムーブメントにキャリバー「6R35」を採用。パワーリザーブ機能が最大巻上時で約70時間と、長時間駆動するのがポイント

■インデックスに「初代モデル」を採用

▲「ローレル」1913(大正2)年、国産初の腕時計として産声を上げた逸品。特徴的な12時方向の赤いインデックスは、プレザージュ有田焼モデルに受け継がれている。2014(平成26)年、日本機械学会より、日本の機械の発展に貢献したとして「機械遺産」に認定された

▲「タイムキーパー」/1895(明治28)年、セイコー初の懐中時計「タイムキーパー」が完成。会社設立からわずか3 年後にできたエポックメイキングな時計で、プレザージュ有田焼モデルには、ローマ字インデックスを継承した。ちなみにこの年から掛時計を初めて当時の清国に輸出する

■有田焼ダイヤル製造工程

<材料準備>

時計ダイヤルに求められる強度を実現できる素材を開発。まず強化磁器の陶土に水を加え泥漿(しょう)をつくる。適切な粘性を保つために水分量をコントロールしている。

↓

<材料調合>

作られた泥漿(しょう)は攪拌するための機械に入れられる。この後、気泡を抜く作業に。材料の適切な調合量と同じく、仕上がりを左右する最初の重要なステップだ。

↓

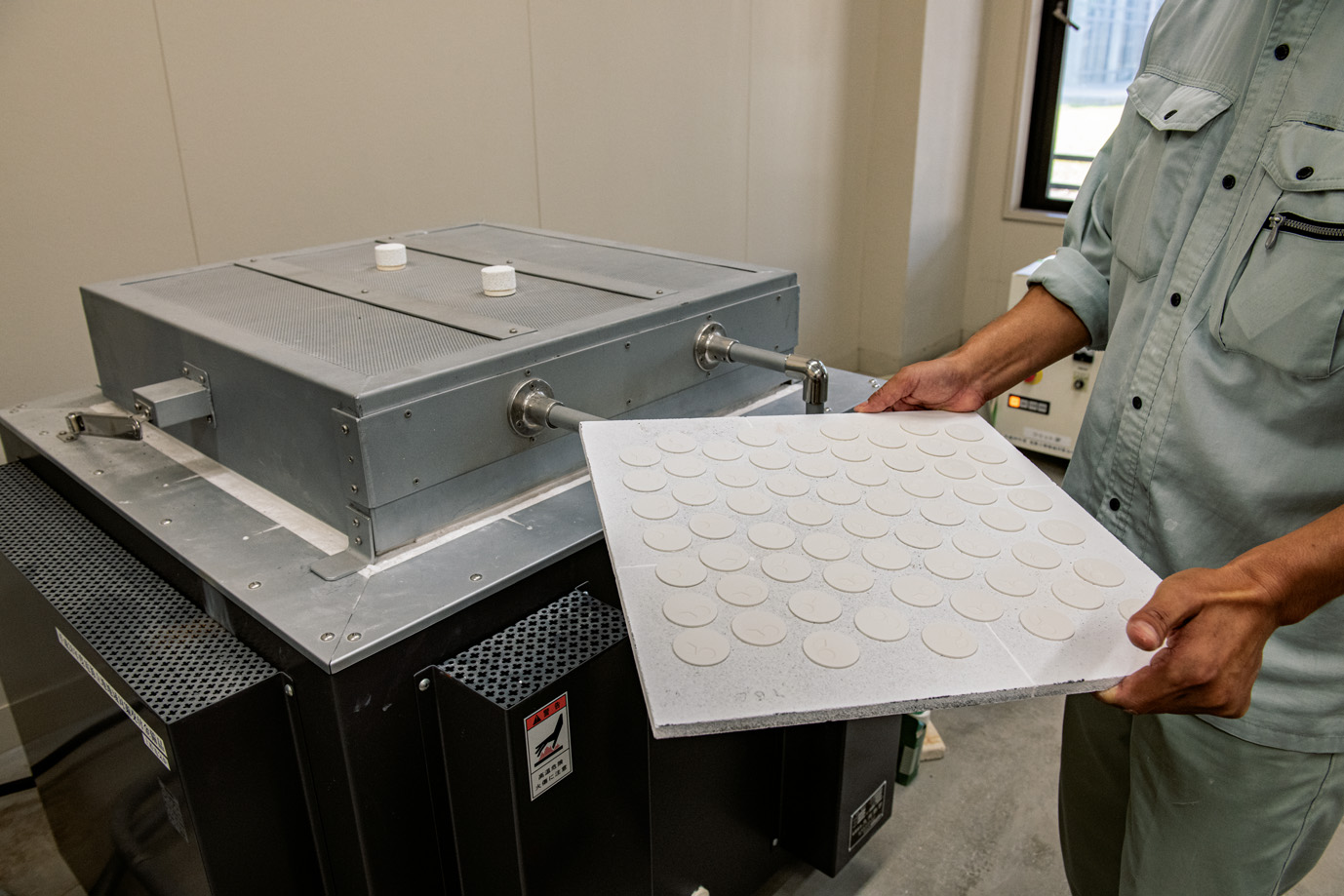

<鋳込み成形>

ブロックから削り出された、ダイヤル用の「型」が用意されており、精度を保つために、使用制限回数が決められている。ひとつの型で一度に16枚をつくることができる。

↓

<型へ流し込み>

撹拌された材料を、この型に流し込むことで充填させる。均等に流れるよう、材料の流動性バランスを重視。左上の穴から各部に次々と流れ込んでいく。

↓

<乾燥>

型に流れた材料は、石膏が泥漿(しょう)から水分を自然と吸うことで、乾燥していく。さらに取り上げられるようになったら、続いて自然乾燥させ次の工程へ移る。

↓

<バリ取り>

乾燥の工程が終われば、精度を上げるために「バリ取り」と呼ばれる作業へと移行する。真円を得るため、ダイヤルの縁や表面を丁寧にこすり、仕上げていく。

↓

<締焼き>

一度に約500 枚近く焼き上げられる電気窯を使い、1300℃の高温で焼き固める。中の温度をムラなく一定に保つため、置く場所や温度の上げ方で熱量をコントロールしている。

↓

<施釉>

施釉を複数回に分けてすることで、有田焼ならではの柞灰(いすばい)釉という色味が現れる。スプレーガンを使い、塗布→乾燥をひとりの職人が流れ作業的に行う。

↓

<釉焼成>

↓

<仕上げ焼き>

↓

<寸法・外観検査>

2度目の焼成後、マシンによる寸法検査を終えると、レーザーによって針穴を空け、1000℃で仕上げ焼きに。最後は、職人の手による入念なチェックを経て完成へと至る。

(取材・文/三宅隆<&GP> 写真/江藤義典)