ガイド役の従業員の人に従ってプレス溶接棟を行くと、予想はしていたのですが、想像以上に人が少ない!

ぽつり、ぽつりと、各マシンを操作するコンソールの前に人がいるくらい。プレス工程では、狭山工場比40%の効率アップを果たし、完全自動化を実現しています。

これまで“型”で打ち抜かれていた鋼板は、高速レーザーでカットされるようになりました。従来より歴然と切り口がキレイで、また、多彩な切り抜きの要求に、容易に対応できるようになりました。

プレス用の金型は、天井に届かんばかりの大きさ(157棚ある)の“自動金型ラック”から、その名の通り全自動で引き出され、“高速サーボプレスマシン”に用意され、これまた文字通り、目にも留まらぬ速さで1枚の鋼板がプレスされ、次の工程に送られます。

続く溶接ラインは、“軽少・コンパクト”をコンパクトに開発され、400台のロボットが、軽快に溶接をこなしていきます。溶接に当たって、パーツ類の正確な位置決めにはカメラや測定機器が活用されます。ロボットが、見て、測って、考えるわけです。

塗装工程は“世界最短プロセスの塗装ライン”がコンセプト。壁掛け式になって、塗布作動範囲が拡大した塗装ロボットが活躍します。

これまで4層に分かれていた塗装面が3層になっているのが新しい。といっても、もちろん手抜きでではなく、2番目に塗る“中塗り”を3層目のベースコートに付与することで、塗装ラインを40%も削減しています。同時に、塗装エネルギーも40%削減されました。

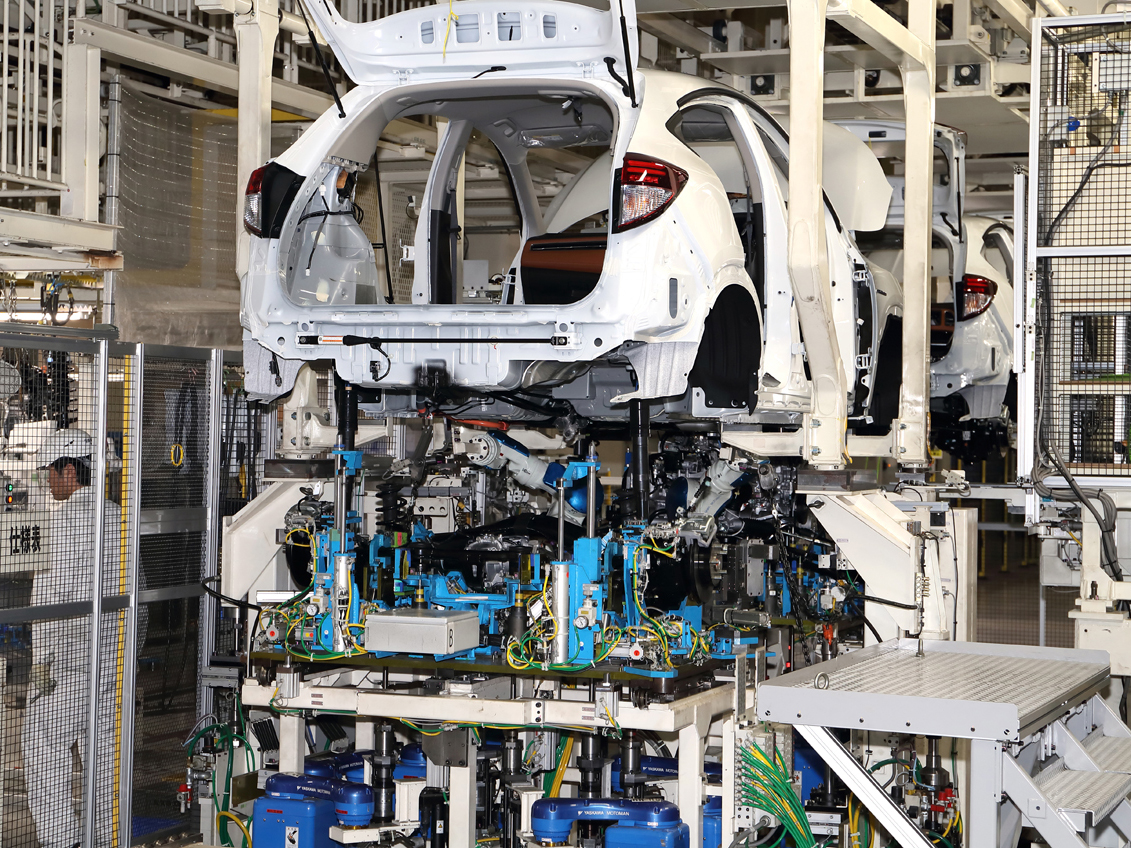

組立工程に入ると、ようやく見慣れた工員さんたちの姿が目に入ります。もちろんここでも効率化が進められ、前後サスペンションやタイヤの取り付けが自動化されました。また自動化が「作業者が作りに専念できる環境」を生み出している面もあります。必要なパーツが、必要なだけラインサイドに供給され、重いパーツは機械が保持してくれるようになったのです。

こうした寄居工場内の新設備、生産上の工夫に加え、400社にのぼる関連会社の協力を得て、“マザー工場”は成り立っています。

寄居工場で確立された生産技術は今後、北米、南米、欧州、中国、そしてアジア・オセアニアといった、海外の生産拠点へ発信されていきます。

工場見学に先立って登壇したホンダの八郷隆弘(はちごう・たかひろ)社長は「これからは生産ラインの電動化対応が鍵だ」と語りました。今後ますます重要になるハイブリッド、プラグインハイブリッド車、いいかえるなら“脱カーボンの商品群”を低炭素の生産現場で作り出していく、というわけです。

今回、工場を実際に見せていただいて、人が少ないだけでなく、「すいぶんスペースに余裕があるな」と感じました。実はこの“余白”は、来る“電動化”に備えたものなのです。工場の施設、ラインは、一度作ってしまうと大幅な変更が難しい。電動化に当たっての新しい要求は、ラインを追加することで対応する予定だといいます。

「モノづくりの国、日本で完成した生産技術を、グローバルに活かしていく」と、八郷社長はスピーチを締めました。生産技術はいうまでもなく、これから寄居工場からどんなニューモデルが送り出されるのか。大いに期待したいと思います。

(文/ダン・アオキ)