人とロボットがお互いに協力しながら作業を進める工程というのもなかなか興味深い。

▲人とロボットが協調して作業を進める、「ポートリプリケーター」(ノートパソコン用の機能拡張ユニット)の作業工程

▲作業者の後ろにロボットがある

▲こちらのロボットでは板金の組み付けや基板のはめ込み、カバーの取り付けなどを行っている

こちらでは力覚センサーを用いることで人間と同じような力加減が可能になり、挿入誤差を自動補正することで約45%もの作業効率向上を実現したとのことだ。

また、ロボットを導入する前にはロボットアーム同士が干渉しないようにロボット動作の自動プログラミングを実施。事前にシミュレーションによって確認することで、ロボットの作成期間を約20%短縮できたとのことだった。

■工程の可視化やピッキングの効率を向上

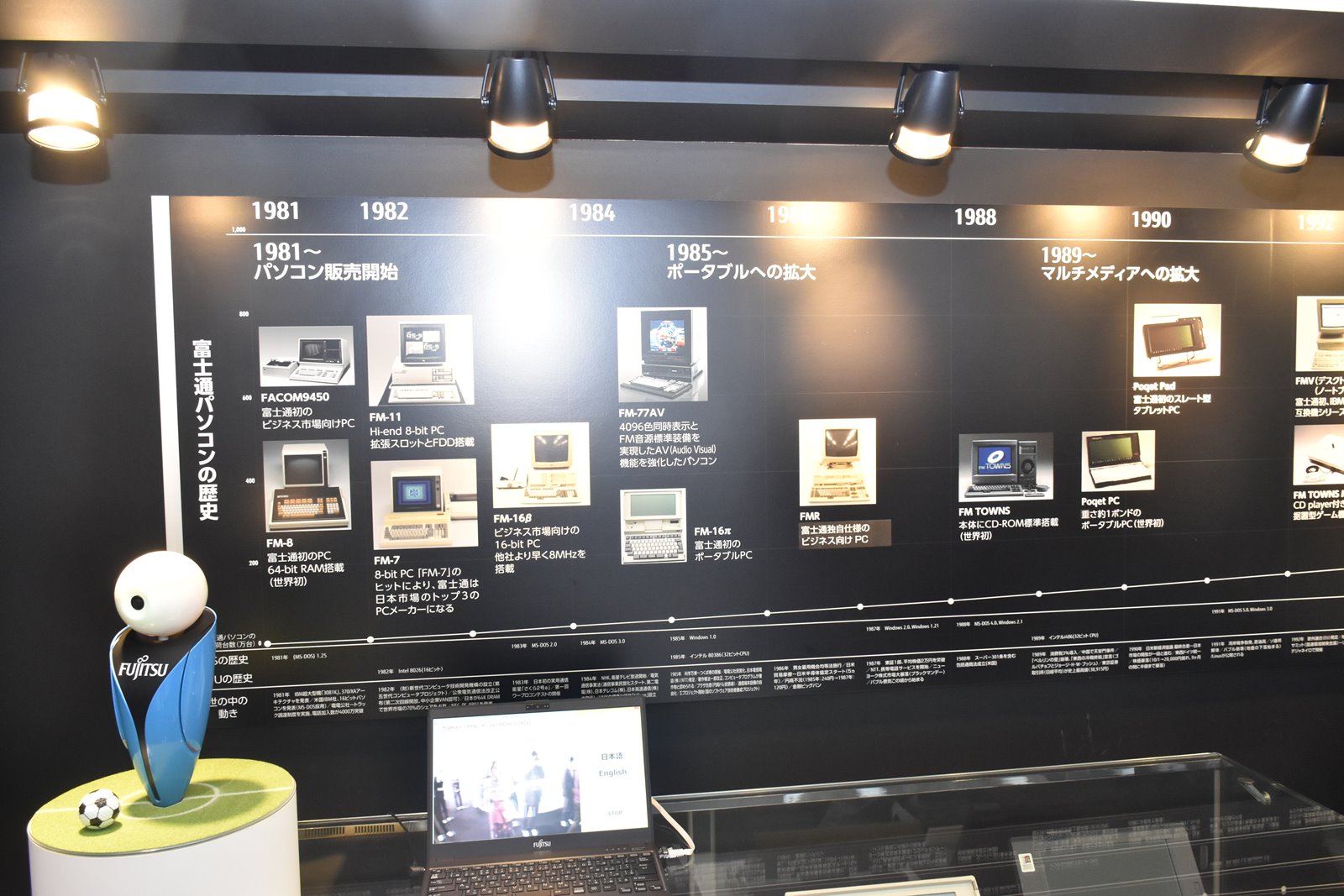

続いて、「IoTによる工程の可視化」について見ていこう。

▲IoTによる修理工程の可視化

検査工程で不良が見つかった部品は修理工程に回される。こちらでは「IoTゲートウェイ」と「ビーコン(無線標識)」を用いて、どの不具合品がどの修理工程にいるのか、止まっていないかをディスプレイで見て確認できるようになっている。こちらはインテルの協力によって実現したとのことだ。

▲修理工程の進捗状況が一目で分かるようになっている

必要に応じて必要なマニュアル、付属CD、DVDなどの添付品を同梱する「ピッキングシステム」を見ていこう。こちらではRFID(ID情報を埋め込んだ無線通信タグ)を使うことで、製品ごとに異なる添付品を間違えずに同梱できるように工夫している。

▲作業者が腕に取り付けたRFIDリーダーにRFIDタグをかざす

▲するとどこに何を入れるのかという指示が出るので、それに合わせてピッキングする

特にエラーが生じやすい工程については、ネットワークカメラによる画像データと動作試験のログの相関を分析することで、障害発生の原因を追求するといったことも行われている。

▲一部工程の上に設置されているネットワークカメラ

▲カメラの映像データと試験ログを照らし合わせることで、障害発生の原因を突き止められるとのことだ

工場見学の最後として、カスタマイズ工程を紹介しよう。同社では購入者が好みに合わせて機器の構成をカスタマイズできる「カスタマイズモデル」を用意しているほか、企業などの大量導入時にさまざまな設定やアプリの個別導入、周辺機器の設定・接続、添付品のカスタマイズなどを行っている。

そのほか、特に注目したいのが「デザイン」だろう。シルクスクリーンやインクジェット印刷、レーザー刻印など、必要に応じたカスタマイズデザインも可能になっている。

▲カスタマイズ印刷が可能なインクジェットプリンター

▲インクジェットプリンターで印刷されたノートパソコンのカバー

▲レーザー刻印が施されたカバーやキーボードなど